7.6 KiB

无菌灌装的风险

人

人员未按规定调装量

灌装过程人员操作频繁于已灌装药液上方移动

灌装过程炸瓶后人员清场消毒不彻底

灌装过程中,灌装设备维修后,人员清场不彻底

环境监测过程中,人员于A级下操作幅度过大

灌装结束后,人员清洗消毒不彻底

机

灌装机灌装过程中频繁出现故障

灌装机装量不准确

胶塞料斗加塞不成功

加塞料斗频繁卡塞

灌装过程出现炸瓶现象

整列机整列过程中经常出现倒瓶或破瓶

料

玻璃管制注射剂瓶易破裂或炸瓶

已灭菌胶塞存放时限超过有效期

药液存储时间超过验证时限

法

灌装交叉污染

环

灌装区域的洁净度达不到要求

灌装区域气流流型未形成单向流

灌装结束后清场消毒不彻底

管理

未指定灌装间清场标准操作程序

未指定灌装岗位标准操作程序

未指定相关灌装仪器的标准操作程序

灌装干预操作

装机时长、干预次数等经MFV验证

MFV的干预项目和时长来源于生产统计

灌装机

设备稳定运行的保障

建议采用全伺服控制,即传统的机械利用伺服电机替换,即可确保设备运行更加稳定可靠,又可避免传动过程带来油气污染的风险

灌装精度的保障

应根据产品的规格、装量的范围、药液的特性进行灌装泵的选择,如陶瓷泵、蠕动泵

灌装加塞机应配置自动取样装置,使生产过程中,对装量的检测变得更加便捷和安全

对于高附加值、高活性、高毒性或致敏性产品的生产,灌装系统建议增加在线程中系统,即可避免对药液的浪费及人员的伤害,又可实现在线自动修正灌装装量,对产品灌装的精度更有保障

加塞合格率的保障

理塞工位建议配置胶塞料位检测与二次传递装置,减少人工上塞频率,提高理塞的稳定性

设备出瓶出建议设置剔除通道,实现对无胶塞或称重不合格产品的自动剔除

胶塞斗的拆卸、安装可实现自动操作,即胶塞斗放置胶塞底座上面,在触摸屏上进行操作即可自动锁紧;拆卸同样可在触摸屏上操作实现自动松开后即可拿走

物料无菌转运及无菌操作

灌装系统离线清洗、灭菌部件的安装:建议设备设置无菌装配或连接的操作层流保护区域,并采用快卡及模块化设计;最大限度降低离线清洁灭菌不见被二次污染的风险

未来CIP、SIP技术在灌装机的灌装系统中的运用也将会越来越多

机械臂灌装机

一般验收标准

功能

装量测定

测装量:减数法

将装了药液的西林瓶放到称量盘上,归0,然后用注射器吸光药液,将空瓶放回天平上

手法误差:

向1个称重空瓶中加入装量药液,称重,然后抽光药液后称重,两个重量相减

灌装装量不稳

陶瓷泵

简述

近年来,CFDA对药品标准不断提高,使得制药企业对灌装机的要求更加严格。灌装精度是表现灌装机性能的第一要素,它直接影响药品质量,灌装精度的稳定性是生产出合格药品的重要保障。针对灌装加塞机中陶瓷泵灌装系统存在装量不稳的现象,可从机械结构和电气控制两个方面解析原因,并提出解决措施

原因分析

机械结构

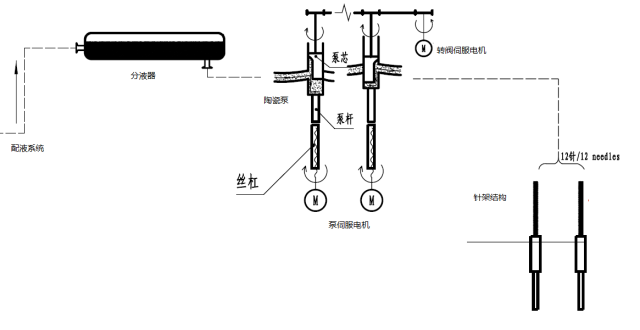

如图

配液系统

用于将配制好的药液传输到分液器或者药液袋里

分液器

缓冲分液一体罐及封闭式分液器

灌装部分

由转阀电机及驱动单元、多套灌装电机及驱动单元、传动齿轮、滚轴丝杆及陶瓷泵等组成

针架结构

用于跟踪定位瓶子进行相应的灌装

电气控制

灌装是通过伺服电机绝对位置控制模式来进行的,可精确定位

当伺服电机未达到指定位置,伺服电机会报警并停止灌装及设备

同时转阀的控制与灌装泵的控制是一样的

还有针架往复及升降的控制

应对措施

由上所述,出现灌装量不准一般都是由于液滴或气泡产生的,而产生液滴和气泡的主要原因及应对措施如下:

| 原因 | 具体原因 | 解决措施 |

|---|---|---|

| 气泡 | 灭菌器具没有选择非金属材料,灭菌时,泵杆与金属材质接触,泵杆上粘上金属材料,容易引起泵杆磨损,出现气密性不良,灌装过程出现气泡 | 尽量选用专用的灭菌器具 |

| 气泡 | 泵安装时,泵体和泵杆出现混装,泵的间隙不匹配,容易引起泵杆磨损,出现气密性不良,灌装过程出现气泡 | 泵体和泵杆标号,不混装 |

| 滴液 | 储液罐、分液器、陶瓷泵及针架的安装位置,分液器的安装位置相对于陶瓷泵的安装位置高度差过大,陶瓷泵受到药液的压力太大,容易导致灌针滴液 | 尽量减少各元器件安装位置的高度差,如不能减少,在分液器与泵之间再增加一个缓冲装置 |

| 气泡或滴液 | 硅胶管与分液器及陶瓷泵的各个连接没有拧紧也会产生气泡或滴漏 | 每次开机前增加一次检擦,如有上述情况,立即更换连接头或硅胶管 |

| 滴液 | 陶瓷泵与转阀之间的连接活结晃动过大或泵的垂直度问题,导致滴液 | 每次装好泵后增加测试的次数,如果是连接活结晃动太大,建议更换 |

| 滴液 | 灌装伺服电机本身的刚性不足,导致灌装后期陶瓷泵由轻微的晃动,导致滴液 | 手动调节伺服电机的刚性至合适位置 |

| 滴液 | 灌装速度过快,导致硅胶管管压过大,导致滴液 | 可通过降低灌装速度、改变灌装泵的加减速或者更换壁厚的硅胶管 |

| 滴液 | 针架以及硅胶管长度过长而导致晃动过大,导致滴液 | 紧固针架,如不能紧固,则更换紧固件,硅胶管尽可能的减少长度,如仍有晃动,则在中间增加一个紧固件 |

| 气泡 | 由于回吸量设置过大,导致药液回到硅胶管内,当下一次进行灌装时容易在针口产生气泡,从而影响装量(主要是小规格产品) | 根据不同的药品工艺,增加不同的回吸量配方,在不同的情况下调用不同的回吸量配方 |

灌装挂壁

主网带位置不好

针要直的

爆瓶

设备确认爆瓶率

设备调试

爆瓶点

爆瓶范围

清理操作、清理范围